Was man hier sieht ist der erste Versuch eine Kamera Drohne aus dem 3D-Drucker zu entwickeln. Ich will das Projekt neu aufgreifen und die Probleme des Prototypen Schritt für Schritt lösen.

Zugegeben: das Design ist mindestens "schlicht" - aber das war auch nicht mein Anspruch. Die erste Version war ein schnell in Fusion 360 zusammengeklickter Prototyp, der in erster Linie dazu diente, überhaupt irgendwas flugfähiges zu produzieren. Mein Fokus lag hier vorrangig auf der Technik und ich wollte ein Gespür dafür bekommen, wo die Herausforderungen in diesem Projekt liegen.

Ziele des Projekts

- Entwicklung einer günstigen Kamera Drohne zum selber drucken

- Erfahrungen im Umgang mit Fusion 360 sammeln

Übersicht:

- Flug mit dem ersten Prototypen und was ich daraus gelernt habe

- Motorhalterung als Fehlerquelle ausschließen

- Neuer Arm aus Carbon Rohr

- Wie geht es jetzt weiter?

- Features der Drohne

- Die nächsten Schritte

Flug mit dem ersten Prototypen und was ich daraus gelernt habe

Es lief gar nicht mal so schlecht. Die Drohen hob zuverlässig ab und hatte ein recht gutmütiges Flugverhalten. Sie hatte Power, war schnell und wendig. Es gab lediglich ein paar Kleinigkeiten bei der Trimmung anzupassen.

Auch die Tage nach dem Jungfernflug habe ich sie immer wieder erfolgreich getestet. Ich hatte sogar noch die Chance das Dingen mit einem GPS Empfänger auszurüsten. Die Idee: eine "Return to Home" Funktion (RTH), die im Fehlerfall automatisch auslöst und die Drohne zuverlässig zum Startpunkt zurückbringt und ein Landemanöver einleitet.

Doch die Erfolge währten nicht lange: die Testwoche endete in einem kleinen Desaster. Ich hatte gerade eine rudimentäre "Return to Home" Funktion integriert, die ich manuell per Schalter an der Fernbedienung aktivieren konnte und der Drohne das Signal gab zum Startpunkt zurückzukehren. Zu einem Test kam es aber nicht mehr: Die Drohen hob ab, stieg auf etwa 10 Meter auf und leitete dann plötzlich einen Salto ein und stürzte ab - das Ergebnis sieht man auf dem obigen Foto.

Was ist passiert? Ich habe mehrere Theorien:

- Ausfall eines Motors

- Verformung des Motorarms, sodass dieser durch Schleifen den Motor gebremst hat

- keine ausreichende Kühlung der ESCs

Gerade die zweite Theorie halte ich für sehr wahrscheinlich. Ich habe bereits in den Tagen zuvor festgestellt, dass die Befestigungsschrauben des Motors sich aufgrund von Verformungen an der Unterseite des Arms gelöst haben. Der Motor wird während des Betriebs sehr warm und der aus PLA gedruckte Arm scheint dieser Wärme nicht standzuhalten. Noch hinzu kommt, dass der Arm aufgrund seiner geschlossenen Bauform die Wärme staut. Möglicherweise haben die Verformungen dazu geführt, dass der Motor an der Innenseite des Arms gerieben hat und somit plötzlich gebremst wurde.

Motorhalterung als Fehlerquelle ausschließen

Generell bin ich mit der Bauform des Arms nicht mehr zufrieden. Die ursprüngliche Idee dazu kam von einem Drohnenprojekt auf Thingiverse. Auch dort kommt ein hexagonal geformter Arm zum Einsatz mit einem geschlossenen Motorträger. Der Arm wird in eine ebenfalls hexagonal geformte Aussparung in den Drohnenkörper gesteckt und mit einer Schraube gesichert.

Die Probleme bei diesem Design:

- Wegen Ungenauigkeiten beim 3D-Druck und einem leichten Bridging oberhalb der hexagonalen Form passt der Arm nicht perfekt in den Drohnenkörper

- Keine optimale Umströmung des Arms mit Luft

- Wegen der geschlossenen Bauform keine optimale Kühlung des Motors

Dass man hier eine hexagonale Form verwendet ist bereits ein Kompromiss. Aus aerodynamischen Gründen müsste man idealerweise einen runden Arm drucken, doch dies ist technisch mit einem 3D-Drucker problematisch: Ein 3D-Drucker trägt das Material in Schichten auf. Um also maximale Stabilität zu erzielen, muss man den Arm längsseits drucken, sodass eine Schicht von der Seite des Drohnenkörpers bis hin zur Motorhalterung gelegt wird. So lässt sich allerdings keine perfekte Rundung drucken, da man zum einen keine breite Auflagefläche des Arms auf dem Druckbett hat und es durch die Rundung zu Überständen kommt. Der Drucker muss also die Schichten teilweise "in der Luft" drucken.

Um ein Rohr zu drucken müsste man den Arm vertikal auf dem Druckbett ausrichten und so quasi nach oben in Richtung Z-Achse drucken. Dies geht dann aber zulasten der Stabilität, da die einzelnen Schichten dann nicht mehr längs zur Belastung des Arms ausgerichtet sind. Durch Vibrationen und der allgemeinen Belastung würde es hier schnell zu Brüchen kommen.

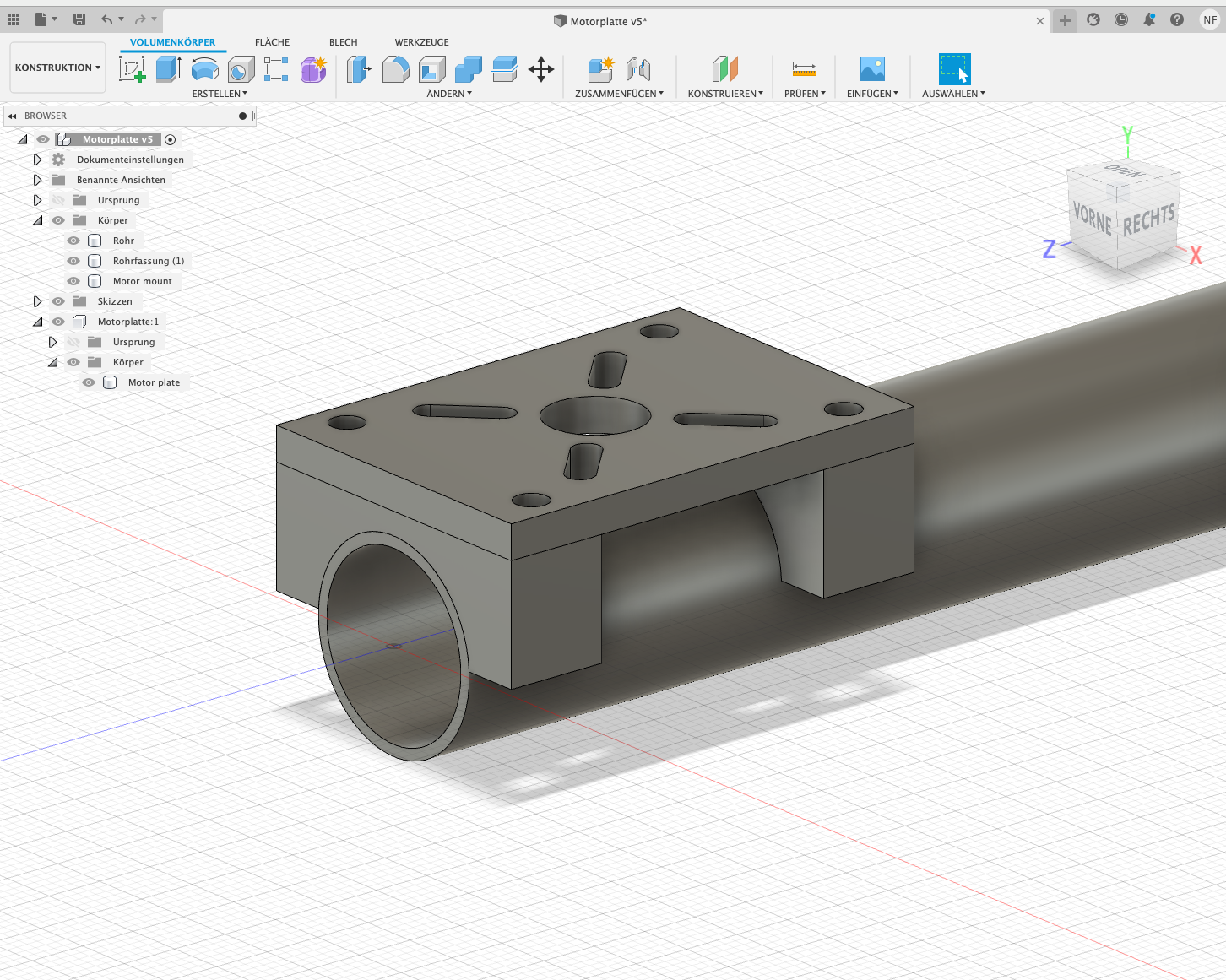

Neuer Arm aus Carbon Rohr

Ich habe mich entschieden den Arm nicht mehr selbst zu drucken, sondern stattdessen ein Carbon Rohr mit 18mm Durchmesser zu verwenden. Darauf soll am Ende der Motor frei auf einem Sockel befestigt werden können. Am Drohnenkörper will ich den Arm in zwei halbschalen, ähnlich einer Rohrschelle, befestigen. Die Kabel kann ich dann einfach durch das Carbon Rohr zu den ESCs im inneren der Drohne hindurchführen.

Die Vorteile von Carbon Rohr:

- geringes Gewicht

- hohe Steifigkeit

- leicht zu verarbeiten

Die Herausforderung hierbei: Motorhalterung und die Befestigung des Arms am Drohnenkörper müssen gegen Verdrehen gesichert werden. Stöße oder auch schnelle Wechsel im Throttel dürfen die Arm- oder Motorstellung nicht verändern. Zudem muss sich auch zeigen, ob die gewählten 18mm Durchmesser vom Carbon Rohr funktionieren. Ist die Stärke ausreichend oder hätte auch ein dünneres Rohr gereicht?

Allein der Arm der Drohne ist schon ein eigenes kleines Projekt: Funktioniert die Idee? Wo liegen die Probleme? Ist er auch über längere Zeit und unter Last zuverlässig?

Letztendlich ist das der Reiz solcher Projekte: vor immer neue Probleme gestellt zu werden und Ideen zu entwickeln diese zu lösen. Diese Ideen dann umzusetzen und auszuprobieren. Daraus dann wieder neue Schlüsse zu ziehen und Ideen weiterzuentwickeln oder den Mut zu haben sie über den Haufen zu werfen.

Gedruckt habe ich die Halterung aus PETG, da es gegenüber PLA stabiler und schlagfester ist. Zudem ist es etwas temperaturbeständiger.

Ich habe folgende Druckeinstellungen verwendet:

- Material: PETG

- Schichthöhe: 0,2 mm

- Druckdichte: 100%

Die Halbschalen habe ich mit vier M3 x 30 Schrauben befestigt. Und das Ergebnis kann sich sehen lassen: meine anfänglichen Zweifel, ob die Halterung ausreichend gegen Verdrehen gesichert ist, haben sich in Luft aufgelöst. Im Gegenteil: ich bin überrascht wie fest die Halterung ist. Mit bloßen Händen konnte ich sie jedenfalls nicht verdrehen.

Hier kannst Du die Motorhalterung bei Thingiverse herunterladen:

Wie geht es jetzt weiter?

Nachdem ich überzeugt bin, mit dem neuen Arm auf dem richtigen Weg zu sein, kann ich nun beginnen den Drohnenkörper neu zu gestalten. Dazu habe ich mir zunächst überlegt, welche Features ich überhaupt in der Drohne unterbringen möchte. Dies ist letztendlich für das Design entscheidend: je mehr Features, desto mehr Platz muss ich ihnen auch im Gehäuse einräumen. Für jedes Feature muss ich also auch bereits wissen, welche technischen Geräte ich dafür brauche und wo ich diese am besten unterbringen kann.

Ich will zum Beispiel eine "Return to Home" Funktion, die es mir ermöglicht die Drohne zu jeder Zeit über einen Schalter am Sender wieder zum Startpunkt zurückzuholen. Vollautomatisch. Dafür brauche ich zusätzlich einen GPS-Empfänger. Der Wiederum muss in möglichst großen Abstand zu anderen verbauten Sendern angebracht sein um nicht gestört zu werden. Herausforderungen gibt es also genug!

Features der Drohne

- Return to Home Funktion

- GPS: Wegpunkte selbstständig abfliegen

- Eine GoPro oder vergleichbarer Kamera auf einem Gimbal tragen

- Übermittlung von Telemetriedaten (Höhe, Geschwindigkeit und Position)

- FPV (First Person View) über Videobrille

Die nächsten Schritte

- Auswahl der benötigten Technik (welcher Flugcontroller? Welche Motoren? Welche ESCs?)

- Erstellung des Frames und des Gehäuses

Einladung zum mitmachen

Schließ dich mir an und mach mit! Dabei ist vollkommen egal was für Vorkenntnisse du hast. Ich werde in dieser Artikelserie alle Schritte und meine Gedanken dazu detailliert darlegen. Alle Anleitungen und 3D-Druck Dateien werde ich veröffentlichen um dir den Nachbau so leicht wie möglich zu machen.

Wenn du mal irgendwo feststeckst und nicht weiter kommst, dann schreib mir einfach!

Comments